Лекция 16 алкилиране

Основните фактори на процеса

Описание на технологични схеми

1 Предшестващо теория

Назначаване процес - производство на високооктанов бензин isocomponent алкилиране на изобутан с бутилен и про-рязане. Задача процес продукт - алкилиране състояща изцяло практически-радикално от изопарафини имат брой високо октан (метод двигател 90-95).

През 1932 г. VN Ipatyev наблюдавано взаимодействие между изобутан с олефини. В stve Qual-катализатор се използва първоначално А1С13. след Ser-ценен и флуороводородна киселина. Първият търговски инсталирането на киселина алкилиране на сярна е въведена в експлоатация-tatsiyu в САЩ през 1938 г. и флуороводород - през 1942 г. първия вътрешен монтаж на алкилиране сярна киселина беше въведена през 1942 в Грос nenskom рафинерия

Алкилирането обикновено се опише чрез уравнението

реакции на алкилиране протичат с развитието на 85 - 90 кДж / мол на топлина, така че термодинамично предпочитани ниски температури

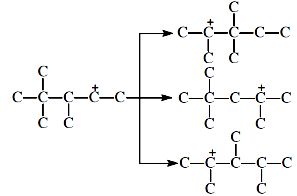

Алкилирането се появява като каталитичен крекинг, механизъм карбениевият йон верига. Да разгледаме пример на механизма на реакцията на алкилиране на изобутан с бутен-2.

1. Първият етап на процеса е протонирането на олефин:

2. високо съотношение изобутан: бутен бутил карбениевият йон реагира главно с изобутан да се образува трет.-ЛИЗАЦИЯ карбениевият йон:

2а. Възможно е също така изомеризация на първичен бутил ка-тион Третичен без обмен на протони:

3. оформен съгласно реакции 2 и 2а третичен бутил карбениевият йон реагира с бутен:

Освен това, вторичен октил carbocation бо изомеризира до третични нива на продължително:

5. изомеризирани октил карбокатиони Получените в протон-obme с isoalkane да се образува желания продукт на процеса - 2,2,4 -, 2,3,3- и 2,3,4-trimethylpentanes:

Реакциите 2,3,4 и 5 представляват връзка верига, кото-бодното повторение на води до процес на верига.

6. отворена верига среща в прехвърлянето на протон от киселината да анион carbocation:

1. разпадането на реакцията на карбониев йон. За предотвратяване на тези реакции - контрол на температурата, за да се предотврати увеличаване на неговите реактори.

2. олигомеризация. Falls химическа стабилност на бензини, бутилен превишаване. Предотвратяване на тези реакции - изобутан разреждане.

2 основни фактори на процеса:

Използва сярна и флуороводородна киселина. Sol-rimost изобутан H2 SO4 е малък и около 30 пъти по-ниска от HF. Олефини в тези киселини се разтварят достатъчно хоро-шо и бързо. В тази връзка, изобутан концентрацията на граничната повърхност е много по-малко от концентрацията на олефини, което води до висока степен на вероятност реакциите на полимеризация на олефини. Следователно, процесът трябва да се провежда при постоянно разбъркване.

От комбинацията на каталитичните свойства на telen HF-предпочита от H 2SO 4. процеси HF алкилиране се характеризират със следните основни предимства Com-изтънени със сярна киселина:

- нисък добив на странични продукти;

- повишен добив на алкилиране и качеството му е по-висока;

- по-ниска консумация киселина;

- температура по-висока процес (25-40 ° С), вместо на 7-10 ° С и т.н.

Въпреки това, най-високата токсичност и нестабилността на водороден флуорид ограничи широко използване в процеса на алкилиране.

също се използват твърди киселини - зеолити. Те са по-обещаващи.

Метод алкилиране ниска температура, оптималната температура за алкилирането на сярна киселина от 10 0 С понижаване на температурата, толкова по-голяма скорост на основните реакции. Въпреки това, се ограничава с това, че нисък вискозитет температура povyshetsya киселина. Колкото по-висока е температурата, толкова по-голям размер на странични реакции. Необходимо е да се организира интензивно отвеждане на топлината. В съвременните инсталации температурата се поддържа чрез частично изпаряване на потока на реакцията. При използване на зеолити оптимална температура 0 ° С 90..100

В налягане течна фаза алкилиране няма значителен ефект върху про-процеси. При алкилиране на изобутан с бутилен налягане се поддържа 0.35 - 0.42 МРа. Ако захранващата съ-държи пропан-пропилен фракция, налягането в реактора, много увеличава.

5.Sootnoshenie изобутан: олефин. Излишъкът от изобутан е засилено-мишена и потиска странична реакция на алкилиране. Прекомерното увеличаване на това съотношение се увеличава CAPI-Тал оперативни разходи, следователно, я държи над 10: 1 нерентабилно.

6. Катализаторът се хранят съотношение

Съотношението на катализатор: суровина трябва да бъде в оптималния диапазон, който се постига, когато максималният добив на висококачествен алкилиране. Оптималната стойност на този втори съотношение е около 1.5.

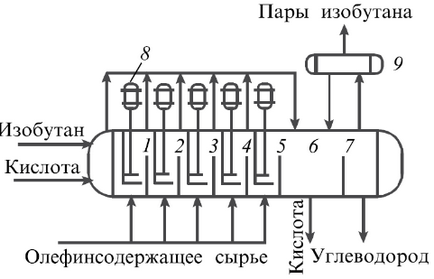

Описание на технологичната схема

Суровини (БФБ) помпа 1 е предварително охладен в вторичен изпарител 2 чрез изпаряване циркулиращ изобутан и паралелен поток влиза в реакционната зона на реактор 3. резба реактора за алкилиране има 3-6 реакционни зони (секции). В някои инсталации, в реактора 2 се използва. В първата зона на реактор 3 и хранени изобутан циркулиращ сярна киселина, киселина и изобутан емулсия последователно реакционни зони и по този начин е създадена за всяка зона голямо множество от изобутан. киселина и бутилен. суровини. Налягането в реактора 3 се контролира от изпаряването на изобутан.

След като реакционната смес навлиза в зоната на зоната на утаяване на реактора. От зоната на утаяване сярна киселина се отклонява да тече в първата зона на реактора 3 или разтоварва, и въглеводородна смес преминава неутрализация с алкални и промиване с вода до 4. Когато концентрацията на киселина е по-малко от 88% е променен на свеж един. въглеводородната смес, след промиване отива фракциониране единица, където последователно разпределени от смес на изобутан в колона 5, п-бутан в колоната 6 и лека и тежка алкилиране в колона 7. изобутан от колона 5 се връща в зоната първия реактор 3. В определен излишък изобутан суровина при условие неговото премахване. Газообразните продукти на реактора 3 влизат в капков отделител 11 се пресова в компресор 8 и след охлаждане в кондензатор-охладител влиза в пропанова колона 9, където изобутан се отделя от пропан и леки газове са метан и етан, произведен в реактора, в резултат на странични реакции.

В съвременните инсталации C-алкилиране на голям капацитет се използва по-ефективни реактори втори тип - хоризонтална каскада, в която охлаждане на реакционната смес се извършва чрез частично изпаряване на изобутан, което улеснява контрол на температурата. Реакторът е кух хоризонтален цилиндър, обикновено разделени от прегради в пет секции (етапи) с бъркалки, които осигуряват интензивен контакт с киселина суровина. Бутиленов подава отделно за всяка секция, при което концентрацията на олефин в секциите е много малък, възможно е да се потисне странични реакции. Сярната киселина и изобутан се подава в първата секция и емулсията протича през вертикални прегради от едно отделение в друго. Предпоследният раздел служи като сепаратор, където киселината е отделена от водородите въглеродните. Чрез последната бариера потоци C-алкилиране продукти, доставени за фракциониране. Реакция на топлина се отстранява чрез частично изпаряване циркулиращ изобутан и пълно изпаряване на пропан, съдържащ се в суровината. В изпарен газ се аспирира от компресора, след охлаждане и кондензация и се връща към реакционната зона.

Фигура - Схема хоризонтална kaskadnogoreaktora:

раздел 1-5 реактор; 6, 7 - зоната на утаяване; 8 - бъркалка; 9 - ceparator.

Приблизителният материалния баланс на сярна киселина БФБ алкилиране и PPF