Принципа на работа на компресора Mercedes

Известно е, че сгъстен въздух, подаван към горивната камера, позволява да се увеличи неговата маса в цилиндъра. Това, от своя страна, значително увеличава възможностите за подобряване на работния процес - повишаване на разхода на гориво или енергия, по-ниски емисии или топлинен стрес.

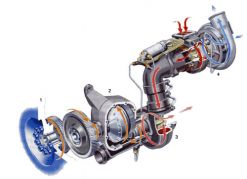

Въпреки своята вековна възраст, такива тласък единици се използват и до днес. Но още по-популярни устройства, в които компресора не се задвижват от коляновия вал, и енергията на отработените газове завъртане на колелото на турбината. Последното обикновено се монтира на една и съща ос, тъй като въртенето на компресора, така че името на устройството - "турбокомпресор" - това звучи доста логично.

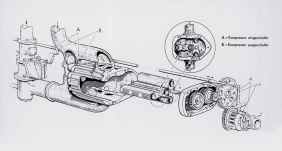

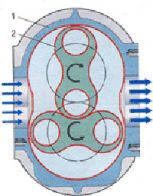

От дизайни, които са били успешни в първата третина на миналия век, днес е най-често срещаният тип на ротационни въздуходувки "Roots". Те въздух част се натиска роторни перки към всмукателния колектор.

Предимства и недостатъци на механични устройства, дължащи се на твърда свързването им към вала на двигателя. Това е така, защото на неговия двигател и механична компресора винаги е последователен, независимо от режимите на работа на двигателя. Въпреки това, изпомпване свеж заряд в цилиндрите, механични агрегати ограби мощност от двигателя, което води до увеличаване, а не да се намали консумацията на topliva.Ranshe механични компресори основно се определя на голям обем двигатели за повишаване на тяхната власт. Днес, напротив, те често се облича с относително малки мотори и се регулира така, че те са се подобрили продухване, намаляване на вредните емисии и подобряване на ефективността на буталото. Дори и леко увеличение на мощността на двигателя на специфичните му (наричани по капацитет) разходът на гориво може да бъде намален.

Турбо ситуацията е подобна ... но точно обратното. Основните характеристики на двигателя, включително мощност, въртящ момент и разход на гориво, чрез създаването на турбокомпресора значително се възползват. Но дизайнерите трябва да работят усилено, за да координира работата на задвижващия блок с турбокомпресор и преодоляване причинени forsirovkoy увеличи концентрацията на азотни окиси в отработените газове. Гледайки напред малко, да кажем, че решението на първия проблем принуди инженерите да измислят различни начини за контрол на системата за принудително пълнене с турбокомпресор, както и борбата срещу злото е зареди втори рециркулация на отработените газове - доста странно на пръв поглед, възстановяване на част от гърба на цилиндъра. Всяка корупция помощ, за да се повиши значително въртящия момент на двигателя и по-важното е, да се постигне по-благоприятно натоварване, характерни за него. Така, двигателят "Мерцедес" 2,3 литра 280 Nm развива вече при 2500 об / мин и записва тази стойност до 4800 об / мин. Германската фирма - един от пионерите на използването на вентилатори, придържайки се към "Класик" е все още, макар че, разбира се, непрекъснато да я подобрява. Например, компресорни ротори "Rootes" принуден да се върти със скорост от повече от 12 000 об / мин по-рано изглеждаше нереалистично. За покриване на тези ротори се използват специални полимери, които позволяват да се сведе до минимум между тях процеп, и следователно изтичане ротори въздух заобикаля. В резултат на това, дори и при ниски обороти подобрява ефективността с повече от 30%.

Умения за ефективна работа при ниска скорост е изключително важно за механично компресор - всъщност там отдавна е едно от слабите места. Една от основните причини - най-вече бе споменато изтичането на въздуха в компресора, толкова по-малка е скоростта на въртене на перките. Въздействие и допълнителното натоварване на двигателя. В края на краищата, мощността на двигателя при ниски обороти и е толкова малка, но тя все още принудени да се обърнат на компресора. Между другото, за да се намалят загубите на енергия за задвижването използва магнитен съединител, който елемент включва работа само в ефективен обхват на оборотите на коляновия вал и деактивира с "празен".

За двигатели камион се използва голям обем, въпреки че е доста рядко, така наречената турбо съединение. Първият турбокомпресора работи както обикновено. А въздух, подаван на второ място, "dokruchivaet" колянов вал на двигателя. Според тази схема, са, например, мотори "Скания".

Първата турбина с променлива геометрия на насочващи лопатки са се появили през 1950. Примамката е лесно да се обясни: турбина адаптиран значително по-лесно да работят в широк диапазон от скорости. Blades насочващи лопатки въртят камери с пневматично, а отскоро - контролирани електроника.

Дизайнерите продължават да неуморно търсене на нови решения. Тъй като температурата на отработилите газове на модерните двигатели понякога надвишава 1300 ° С, има ротори с висока якост керамика, топлоустойчива и светлина.

През следващите години ще се подобри системата за сигурност. Механични вентилатори, родени преди почти 100 години, не се раздават позиции. В крайна сметка, модерна технология позволява да се направи "класически" компресори с часовников механизъм прецизност. Разпоредби турбокомпресор и със сигурност не изчерпани. Така че "продава" ще продължи дотогава, докато той е бил жив двигателя с вътрешно горене.